Uni-Farbe & Glanz

spectro2guide

Wie viele Stunden verbringen Sie im Auto? Wahrscheinlich werden Sie antworten „viele“. Daher sollte das Design des Innenraumes eine möglichst hochwertige und komfortable Atmosphäre erzeugen. Farben und Narbung von einer Vielzahl unterschiedlicher Komponenten müssen harmonisch zueinander passen. Gleichzeitig werden möglichst matte Oberflächen gefordert, um störende Spiegelungen in der Windschutzscheibe zu vermeiden. Beim Erreichen dieser Ziele stellt die Vielfalt der Materialien die größte Herausforderung für den Automobilhersteller dar.

Die Designgruppe legt Farbe, Glanz und Narbung fest. Sobald eine neue Farbe, ein neues Material oder ein neuer Prozess freigegeben wird, ist ein neuer „Stil“ geboren – bereit zur Einführung. Nun ist die für die Lieferanten zuständige Qualitätsgruppe gefragt, um die Spezifikationen mit den verschiedenen Zulieferern festzulegen. Musterplatten mit einer glatten und mehreren genarbten Oberflächen werden für die neuen Farben hergestellt. Diese werden den Lieferanten als Urmuster überlassen. Der Großteil der Innenraumfarben ist achromatisch, ein Bereich in dem unser Auge selbst kleinste Unterschiede wahrnimmt. Deshalb müssen die Toleranzen sehr eng sein, um ein einheitliches Erscheinungsbild zu garantieren.

Typische Farb-Toleranzen: ΔL*, Δa*, Δb* = +/- 0.5

Um objektive und zuverlässige Messdaten innerhalb dieser engen Toleranzen sicher zu stellen, sind innovative Technologien notwendig. Nur Messgeräte mit hervorragender Genauigkeit können gleichbleibende Farbe gewährleisten.

Das spectro-guide S garantiert höchste Genauigkeit und eine ausgezeichnete Geräteübereinstimmung durch innovative LEDTechnologie. Es ist das einzige Gerät, das Farbe und Glanz mit nur einem Knopfdruck misst. Darüber hinaus bietet das spectroguide S verbesserte technische Spezifikationen für 60° Glanz im Mattglanzbereich (0-10 Glanzeinheiten).

Der Automobilhersteller muss die zu verwendenden Messgerätegeometrie festlegen. Man unterscheidet zwischen zwei Messanordnungen: 45/0 und Kugelgeometrie.

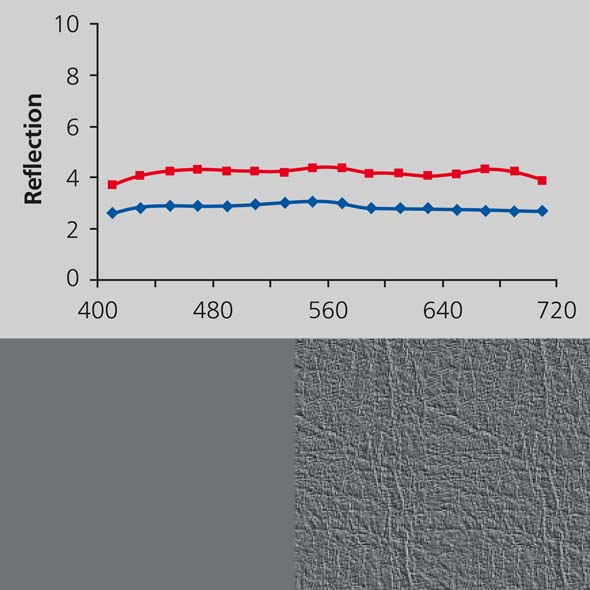

Bei der 45/0 Geometrie wird unter einem Winkel von 45° zirkular beleuchtet und senkrecht zur Oberfläche unter 0° gemessen. Eine hochglänzende Probe wird vom Auge dunkler beurteilt als eine matte oder strukturierte Probe mit gleicher Pigmentierung. Und genau dieses Phänomen misst ein 45/0 Farbmessgerät:

Unterschiede in Glanz / Struktur → Farbdifferenzen

Beispiel: Automobil Interieur Musterplatte Differenz zwischen zwei Narbungen: ΔE* = 3

Bei der Kugelgeometrie wird die Probe mittels einer weiß beschichteten Kugel diffus beleuchtet. Farbe wird unabhängig von Glanz oder Struktur der Oberfläche gemessen.

Unterschiede in Glanz / Struktur → Farbdifferenzen

Beispiel: Automobil Interieur Musterplatte Differenz zwischen zwei Narbungen: ΔE* = 0

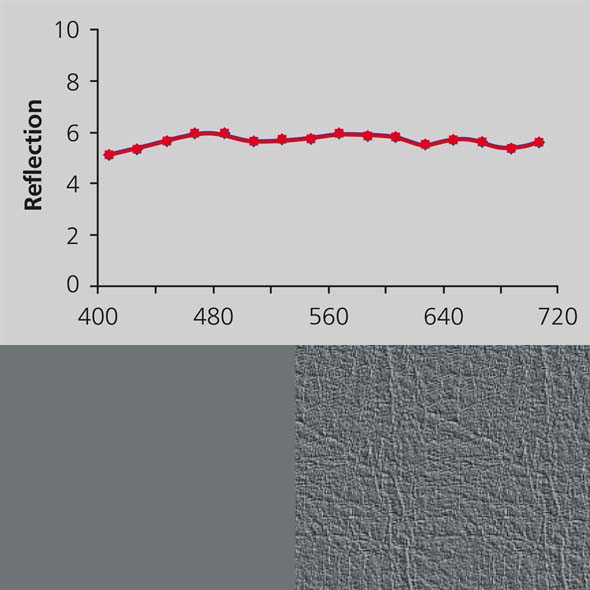

In internationalen Standards findet man drei unterschiedliche Normgeometrien mit unterschiedlichen Einstrahlwinkel, nämlich 20°, 60° und 85°. Die Wahl der Geometrie ist davon abhängig, ob man eine allgemeine Bewertung des Glanzes vornimmt, Hochglanzlackierung vergleicht oder den Glanz von matten Proben auswertet. Die 60° Geometrie wird für den Vergleich der meisten, gängigen Proben verwendet sowie zur Bestimmung, ob die 20° oder 85° Geometrie besser geeignet sind. Die 85° Geometrie wird für seidenglänzende oder matt schimmernde Proben verwendet. Internationale Standards empfehlen, die 85° Messgeometrie für Proben mit einem 60°- Glanzwert von weniger als 10 Glanzeinheiten zu verwenden.

Mit dieser Erklärung im Blick könnte man sich fragen, warum die 60° Messgeometrie immer noch von Automobilherstellern spezifiziert wird. Dafür gibt es zwei Gründe: Zum einen ist der Messbereich der 85° Geometrie (5 x 38 mm) häufig zu groß für die Bewertung von kleinen oder gekrümmten Teilen. Zum anderen gibt es viele Narbungen mit tiefen Tälern, die durch einen flachen Einstrahlwinkel nicht ausgeleuchtet werden.

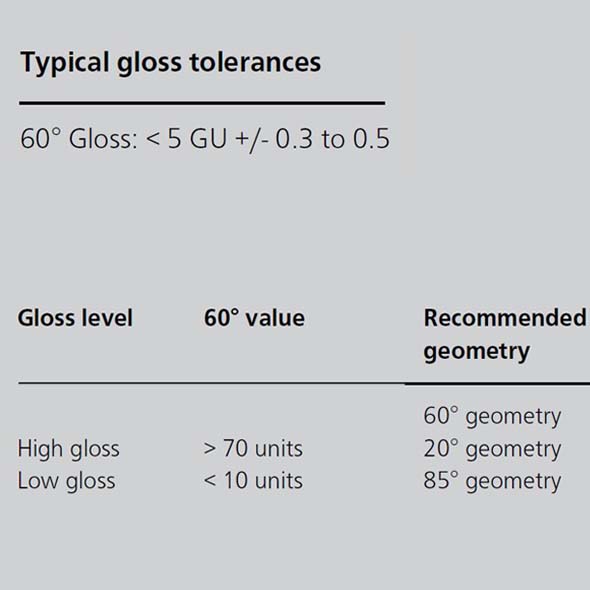

Hohe Temperaturen können bei Polymeren, Textilien und Naturmaterialien, die in der automobilen Innenausstattung verwendet werden, zum ausgasen von flüchtigen und halbflüchtigen organischen Verbindungen (VOC und SVOC) führen. Der Ausdruck „Fogging“ oder „Schleierbildung“ bezieht sich auf den Kondensatfilm, der sich auf der Innenseite von Autoscheiben ansammeln kann. Von besonderem Interesse ist die Windschutzscheibe, da der Schleier möglicherweise die Durchsicht verschlechtert und dadurch ein Sicherheitsproblem für den Fahrer darstellt. Daher hat sich der Foggingtest zu einem wichtigen Qualitätskriterium für Automobilhersteller und deren Zulieferer entwickelt.

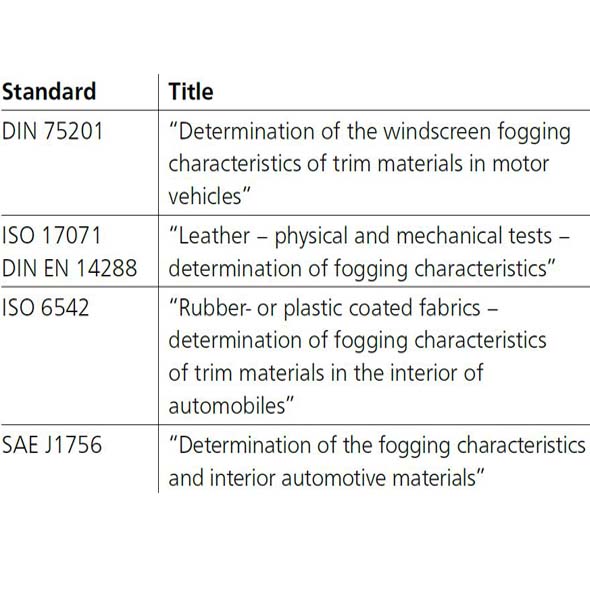

Internationale Standards beschreiben drei Methoden zur Bestimmung der Fogging- Eigenschaften von Materialien im Innenraum: Das reflektometrische Verfahren, das gravimetrische Verfahren und die Haze-Methode.

Eine präparierte Probe wird in ein Becherglas gegeben und dieses mit einer Glasplatte abgedeckt. Zunächst wird die spekulare Reflexion der Glasplatte mittels eines 60° Glanzmessgerätes vermessen. Im Anschluss wird die Probe über einen definierten Zeitraum erhitzt, während die Glasplatte gleichzeitig gekühlt wird. Die Temperaturerhöhung bringt die Probe zum Ausgasen. Dieses Gas kondensiert in Form von Niederschlag auf der gekühlten Glasplatte. Der 60° Glanz der beschlagenen Glasplatte wird nach dem Foggingtest mit einem Glanzmessgerät ermittelt.

Die Haze Methode verwendet das gleiche Verfahren wie die Reflektometer Methode, nur dass nicht der Glanz sondern die Trübung in Transmission gemessen wird. Mit dem haze-gard i wird die Lichtdurchlässigkeit der Glasplatte vor und nach dem Foggingtest ermittelt.