Colori pastello & gloss

spectro2guide

Quante ore trascorri nella tua auto? Molto probabilmente dirai “molte”. Pertanto il design degli interni deve riflettere un’atmosfera comoda. Colore e grana dei diversi componenti devono essere armonizzati. Allo stesso tempo si richiede un basso gloss per evitare qualsiasi tipo di riflesso sul parabrezza che disturbi il conducente. Per raggiungere questi scopi la scelta dei tipi di materiali è la grande sfida di ogni produttore.

Il gruppo del design specifica colore, gloss e grana. Una volta che un nuovo colore o materiale o processo è approvato, nasce un nuovo “stile” – pronto per l’implementazione. A questo punto il gruppo qualità fornitori se ne appropria e inizia a lavorare con i vari fornitori di componenti. Vengono sviluppate le placche standard di solito con un’area liscia e diverse aree strutturate. Queste vengono inviate ai fornitori come target. La maggioranza dei colori per interno è acromatica dove i nostri occhi notano anche le più piccole differenze. Pertanto le tolleranze devono essere molto strette per garantire un aspetto uniforme.

Tolleranze di colore tipiche

Colore: ΔL*, Δa*, Δb* = +/- 0.5

Per garantire dati di misura oggettivi e affidabili entro tolleranze così strette sono necessarie tecnologie innovative. Solo gli strumenti di controllo che hanno una precisione eccellente potranno garantire un colore consistente.

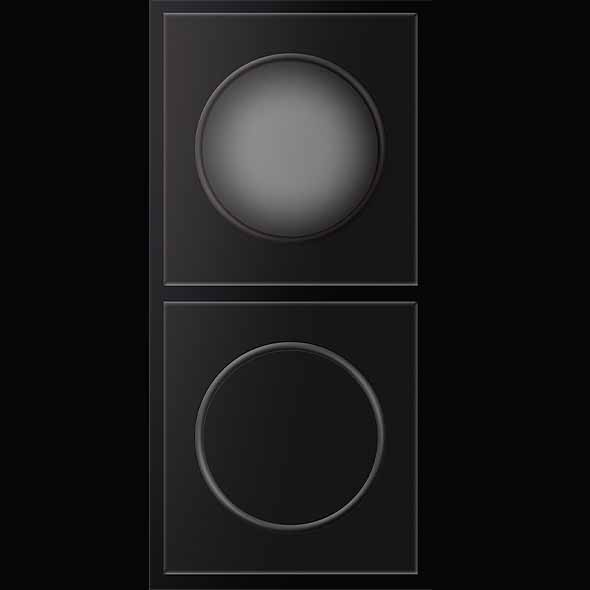

Lo spectro-guide S garantisce un’accuratezza superiore ed un eccellente accordo inter-strumentale grazie all’innovativa tecnologia LED. E’ unico e misura sia colore che gloss con un solo tasto. Inoltre, lo spectro-guide S offre una performance tecnica superiore per il gloss a 60° nel range tra 0 e 10 GU.

Il produttore di auto deve definire la geometria di misura che deve essere utilizzata. Ci sono due tipi di strumenti: geometria 45/0 e sfera.

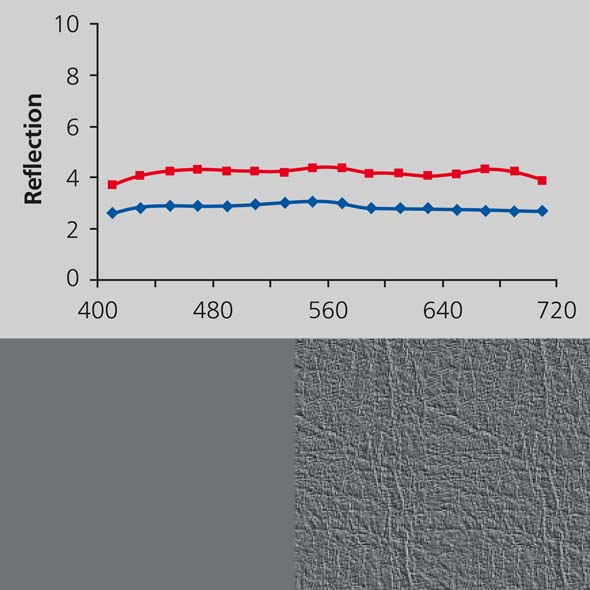

La geometria 45/0 usa un’illuminazione circonferenziale a 45° e un’osservazione perpendicolare a 0° sul piano del campione. Un campione lucido con la stessa pigmentazione è visivamente giudicato più scuro dal nostro occhio se confrontato con uno opaco o strutturato. Questo è ciò che uno strumento 45/0 misura:

Differenze di gloss/texture → Differenze di colore

Esempio: Placchetta per interni auto Differenza tra le due grane: ΔE* = 3

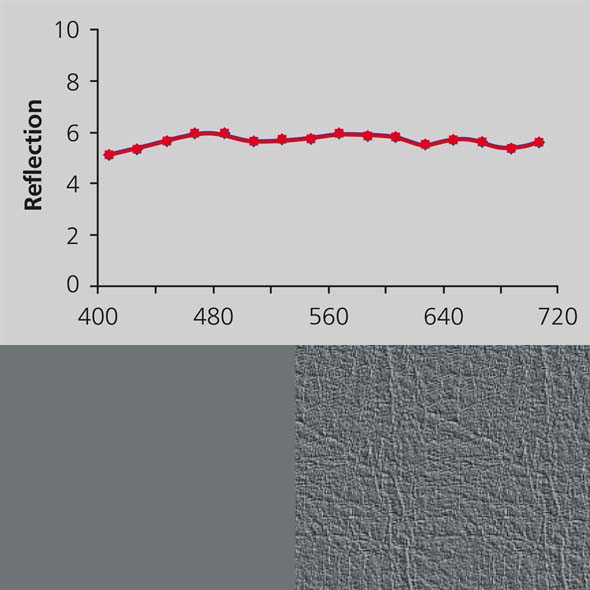

Una geometria a sfera illumine il campione in modo diffuso mediante una sfera di integrazione bianca. Il colore è misurato indipendentemente dal gloss o dalla struttura del campione.

Differenze di gloss/texture → Differenze di colore

Esempio: Placchetta per interni auto Differenza tra le due grane: DE*= 0

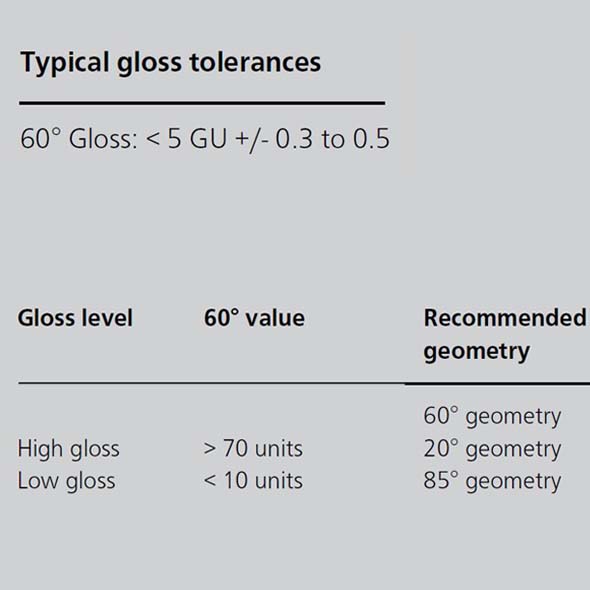

Gli standard internazionali danno misure del gloss con angoli di incidenza diversi, 20°, 60°, e 85°. La scelta della geometria dipende se si sta facendo una valutazione generale del gloss, confrontando finiture ad alto gloss o confrontando campioni a basso gloss per la lucentezza. La geometria a 60° è usata per confrontare la maggior parte dei campioni e per determinare se le geometrie 20° o 85° possono essere le più idonee. La geometria a 85° è usata per confrontare campioni a bassa lucentezza. Gli standard internazionali raccomandano di usare la geometria a 85° per campioni con valori di gloss a 60° inferiori a 10.

Tenendo conto di questa spiegazione, ci si potrebbe chiedere: Perchè le case automobilistiche ancora specificano la geometria a 60° per valutare il gloss delle superfici opache? Ci sono due motivi principali: Prima di tutto l’area di misura dell’85° (5 x 38 mm) spesso è troppo grande per misurare parti piccole e curve. Secondo, ci sono molte grane con valli grandi e profonde che ad una certa profondità intrappolerebbero luce se illuminate ad angoli molto bassi.

Le alte temperature possono portare i polimeri, i tessuti e i materiali naturali usati negli interni auto a rilasciare composti organici volatile e semi-volatili (VOC e SVOC). Il termine “Fogging” si riferisce al film che si forma all’interno del vetro del veicolo. Di particolare interesse è il parabrezza, poiché l’annebbiamento può essere un problema potenziale per la visibilità e la sicurezza del conducente. Pertanto, il fogging test è diventato uno strumento importante per i fornitori e per le case automobilistiche per controllare la qualità del prodotto.

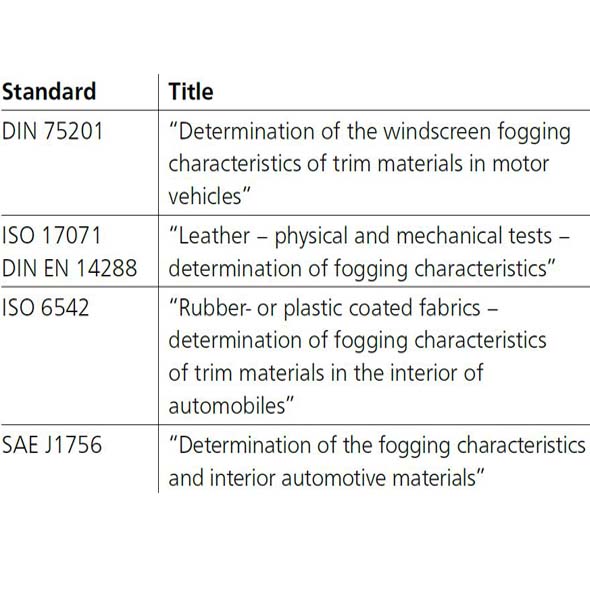

Le norme internazionali delineano tre metodi per determinare le caratteristiche di fogging dei materiali per gli interni: il metodo riflettometrico, il metodo gravimetrico e il metodo haze.

Secondo il metodo riflettometrico un campione preparato viene posizionato in un beaker che è poi coperto con un piatto di vetro. La riflettanza speculare del piatto viene misurata e registrata usando un glossmetro a 60°. Il campione viene riscaldato per un certo tempo, mentre il piatto viene raffreddato Il calore porta il campione a rilasciare gas che si condensano sul piatto di vetro raffreddato creando una “nebbia”. Viene misurato il gloss speculare a 60° del vetro annebbiato.

Il metodo haze usa lo stesso processo del metodo riflettometrico, ma invece del gloss, viene misurato l’haze in trasmissione. L’haze-gard i misura la trasmissione di luce attraverso il piatto di vetro sia prima che dopo il processo di annebbiamento.